การพ่นเคลือบด้วยเปลวความร้อน (Thermal Spray Coating)

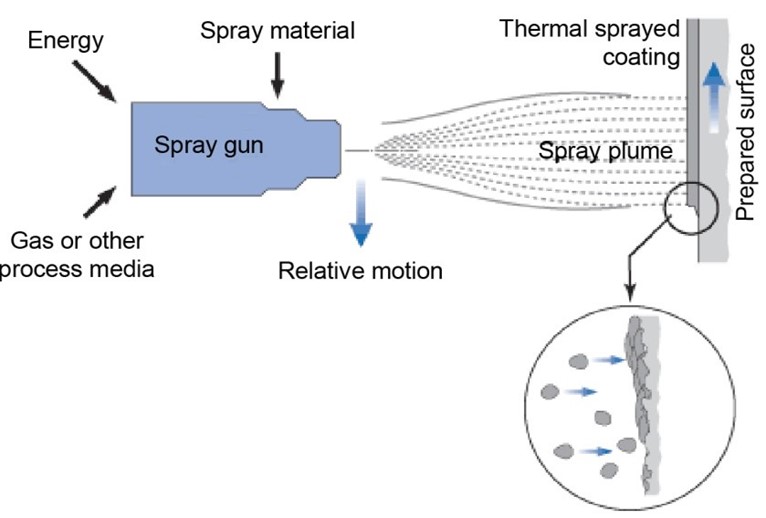

การพ่นเคลือบด้วยเปลวความร้อน (thermal spraying) เป็นเทคนิคหนึ่งที่ใช้ในการผลิตผิวเคลือบ (coating) โดยหลักการของการพ่นเคลือบด้วยความร้อน คือ การหลอมวัสดุเคลือบ (coating materials) ให้อยู่ในสภาพหลอมเหลวหรือกึ่งหลอมเหลวแล้วพ่นด้วยแรงดันแก๊สให้ไปตกกระทบบนผิวชิ้นงาน แสดงดังรูป 1 จากนั้นจึงเกิดการแข็งตัวอย่างรวดเร็วได้เป็นผิวเคลือบ โดยผิวเคลือบที่ได้จากการพ่นเคลือบด้วยความร้อนมีลักษณะเป็นแผ่นๆ ซ้อนทับกัน หรือที่เรียกว่า lamellar structure ซึ่งเกิดจากอนุภาคที่หลอมเหลวหรือกึ่งหลอม เกิดการแผ่ออกเมื่อตกกระทบที่ผิว การยึดเกาะกันระหว่างอนุภาคในผิวเคลือบส่วนใหญ่เกิดจากการเกาะเกี่ยวระหว่างกัน (interlocking) ของอนุภาคหลังการตกกระทบและเกิดการแข็งตัว ซึ่งจัดเป็นพันธะเชิงกล (mechanical bond)

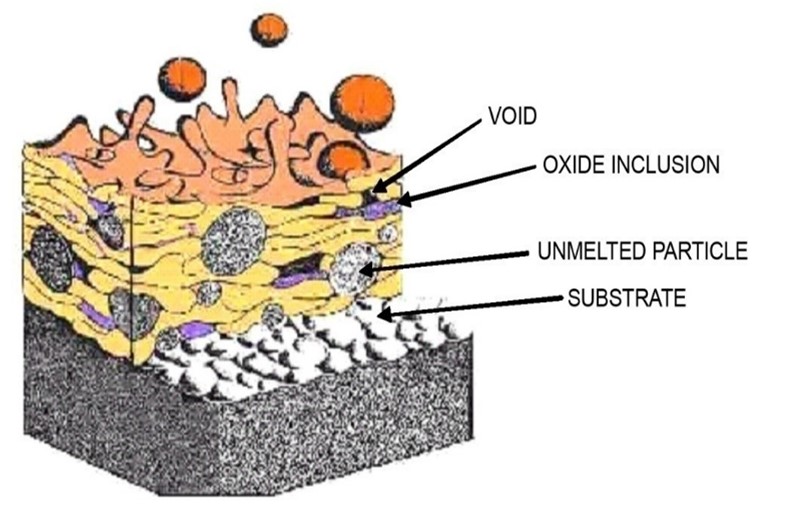

โดยโครงสร้างทางจุลภาคของผิวเคลือบทั่วไปจะประกอบด้วย (ดังรูป 2) ชั้นอนุภาคที่หลอมเหลวหรือกึ่งหลอม อนุภาคที่ไม่หลอม (unmelted particles) ชั้นออกไซด์ (oxide inclusions) และช่องว่าง (pores/voids) หรือเรียกว่า ความพรุน

รูป 1 ไดอะแกรมการสร้างผิวเคลือบ รูป 2 โครงสร้างของผิวเคลือบที่เกิดจากการพ่นเคลือบ

ข้อดีของการพ่นเคลือบด้วยความร้อน

1) สามารถเลือกวัสดุเคลือบได้หลายชนิด โดยที่วัสดุนั้นสามารถหลอมได้โดยไม่เกิดกาสลายตัว (decompose) เมื่อได้รับความร้อน

2) เทคนิคหรือปืนพ่นสามารถเลือกใช้ได้หลายชนิดตามสมบัติของผิวเคลือบที่ต้องการ

3) ชิ้นงานที่ผ่านการพ่นเคลือบแล้วสามารถนำกลับมาพ่นซ้ำได้อีกเมื่อถูกใช้งานจนมีขนาดหรือสมบัติเปลี่ยนไป

ข้อจำกัดของการพ่นเคลือบด้วยความร้อน

1) ชิ้นงานที่มีรูปร่างซับซ้อนไม่สามารถพ่นได้ทั่วถึงเนื่องจากหัวของปืนพ่นเข้าไปไม่ถึงบริเวณซอกมุมหรือจุดอับ

2) เครื่องมือบางส่วนมีราคาแพงและมีต้นทุนของการพ่นค่อนข้างสูงทำให้ต้องพิจารณาถึงความคุ้มค่าในการใช้งาน

ประเภทของการพ่นเคลือบด้วยความร้อน

การพ่นเคลือบแบบเปลวไฟ (Flame spray)

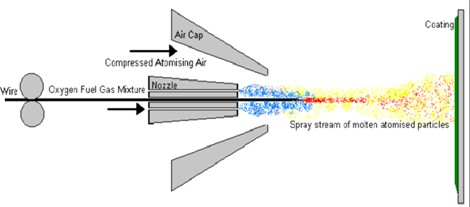

รูปที่ 3 การพ่นเคลือบแบบเปลวไฟด้วยลวด (Wire Flame Spray) [https://www.gordonengland.co.uk/cws.htm]

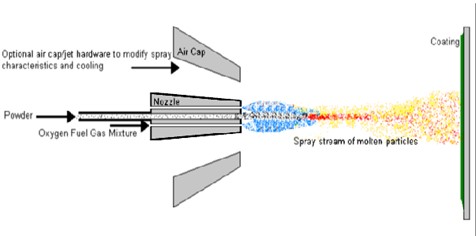

รูปที่ 4 การพ่นเคลือบแบบเปลวไฟด้วยผง (Powder Flame Spray) [https://www.gordonengland.co.uk/cps.htm]

การพ่นแบบเปลวไฟ Flame Spraying; FS) ถือได้ว่าเป็นวิวัฒนาการเริ่มแรกสุดของการพ่นเคลือบด้วยความร้อน โดยอาศัยแหล่งความร้อนจากการเผาไหม้ (combustion) ระหว่างแก๊สเชื้อเพลิงกับออกซิเจน การพ่นแบบเปลวไฟใช้ได้กับวัสดุเคลือบทั้งแบบผง แท่ง และแบบลวด

แก๊สเชื้อเพลิงที่ใช้มีหลายชนิดตามคุณสมบัติของวัสดุเคลือบ ได้แก่ อะเซทิลีน (acetylene) โพรเพน (propane) เมทิลอะเซทิลีน–โพรพาไดอีน (methyl–acetylene–propadiene) และไฮโดรเจน (hydrogen) รูป 3–4 แสดงรูปปืนพ่นแบบเปลวไฟ

การพ่นแบบเปลวไฟถือได้ว่าเป็นเทคนิคที่ให้ความเร็วของอนุภาคต่ำเมื่อเทียบกับเทคนิคอื่นๆที่ถูกพัฒนาขึ้นมาทีหลัง การพ่นแบบเปลวไฟในปัจจุบันจึงถูกเรียกอีกอย่างหนึ่งว่า การพ่นแบบเชื้อเพลิงออกซิเจนความเร็วต่ำ (low velocity oxy–fuel spraying, LVOF) การพ่นแบบนี้เป็นเทคนิคที่มีต้นทุนต่ำ ใช้งานง่ายกว่าเทคนิคอื่น ได้อัตราการเคลือบและประสิทธิภาพการเคลือบสูง

ลักษณะของผิวเคลือบที่ได้โดยทั่วไปมีความแข็งแรงพันธะต่ำ ความพรุนสูง เนื่องจากการพ่นเคลือบแบบเปลวไฟให้อุณหภูมิไม่สูงมากอยู่ในช่วง 2000–3000 องศาเซลเซียส เมื่อเทียบกับเทคนิคอื่นๆ และไม่สามารถปรับอุณหภูมิของการพ่นได้มาก จึงใช้ได้กับวัสดุประเภทโลหะและอัลลอยที่มีจุดหลอมเหลวต่ำเป็นส่วนใหญ่ เช่น Al Mo Cu และ Zn โดยใช้มากสำหรับงานต้านทานการกัดกร่อน ตัวอย่างอัลลอย เช่น นิกเกิลอัลลอย (Ni–base alloys) และบรอนส์อัลลอย (bronze alloys) และพอจะใช้ได้สำหรับวัสดุประเภทเซอร์เมท (cermet) บางกลุ่ม เช่น วัสดุผสมระหว่างคาร์ไบด์กับนิกเกิลอัลลอย สำหรับงานต้านทานการสึกหรอ แม้กระทั่งวัสดุประเภทเซรามิก เช่น Al2O3, Cr2O3 ก็มีการใช้กับการพ่นแบบเปลวไฟได้ โดยมีทั้งแบบผงและแบบลวด

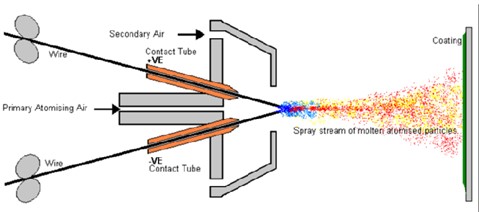

การพ่นเคลือบแบบอาร์คสเปรย์ (Arc Spray)

รูปที่ 5 การพ่นเคลือบแบบอาร์ค (Arc Spray) [https://www.gordonengland.co.uk/aws.htm]

การพ่นแบบอาร์ค (Arc Spraying: AS) เป็นการพ่นโดยใช้แหล่งความร้อนจากการอาร์คด้วยไฟฟ้าระหว่าง 2 ขั้ว โดยวัสดุเคลือบต้องอยู่ในรูปของเส้นลวดที่นำไฟฟ้าได้ ซึ่งอาจจะเป็นโลหะอัลลอยหรือเป็นเซรามิก ที่อยู่ในรูปของแกนลวด (cored–wire) คือ เป็นเส้นลวดที่มีเซรามิก อยู่ด้านใน ลวดที่ห่อหุ้มอาจเป็นโลหะหรืออัลลอย ซึ่งจะทำให้เกิดการนำไฟฟ้าและเกิดการอาร์คได้

กระบวนการพ่นแบบอาร์คต่างจากเทคนิคอื่นๆ ตรงที่ไม่มีแหล่งความร้อนจากภายนอก เช่น เปลวไฟ หรือ เปลวพลาสมา ความร้อนและการหลอมเกิดขึ้นที่วัสดุเคลือบหรือเส้นลวดเองโดยเกิดขึ้นทันทีที่เส้นลวดสองเส้นซึ่งมีประจุตรงข้ามกันมาสัมผัสกันตรงปลายลวดที่เรียกว่า เกิดการอาร์ค อนุภาคที่หลอมตรงปลายลวดจะถูกผลักดันด้วยแก๊สที่มีความดันสูงทำให้เกิดการแตกเป็นละออง พร้อมกับเคลื่อนที่ไปที่ชิ้นงานแล้วเกิดการเย็นตัวและแข็งตัวเคลือบบนผิวชิ้นงานดังแผน ภาพแสดงดังรูป 5

การพ่นแบบอาร์คมีข้อดีกว่าการพ่นแบบใช้เปลวไฟหลายประการ เช่น ผิวเคลือบจากการพ่นแบบอาร์คจะมีความแข็งแรงพันธะสูงกว่า โดยทั่วไปมากกว่า 1000 psi ความร้อนสะสมที่ซับสเตรทน้อยกว่าเพราะไม่มีเปลวไฟพุ่งไปที่ซับสเตรท และโดยทั่วไปการพ่นแบบอาร์คมีต้นทุนการพ่นต่ำกว่า เนื่องจากไม่ต้องใช้แก๊สเชื้อเพลิงและออกซิเจน ที่สำคัญและเหนือกว่าทุกระบบ คือ การพ่นแบบอาร์คให้อัตราการเคลือบ (deposition rate) สูง โดยมีอัตราการเคลือบสูงสุดได้ถึง 50 กิโลกรัมต่อชั่วโมงสำหรับการพ่นวัสดุในกลุ่มนิกเกิลอัลลอย

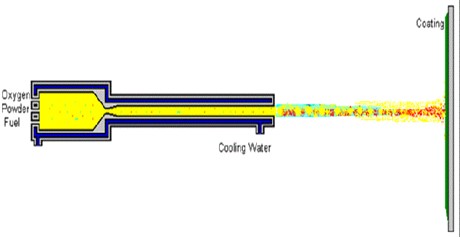

การพ่นเคลือบแบบออกซิเจนความเร็วสูง (High Velocity Oxy-Fuel Spray : HVOF Spray)

รูปที่ 6 การพ่นเคลือบออกซิเจนความเร็วสูง (High Velocity Oxy-Fuel Spray) [https://www.gordonengland.co.uk/hvof.htm]

การพ่นแบบเชื้อเพลิงออกซิเจนความเร็วสูง (High Velocity Oxy–Fuel Spraying: HVOF) เป็นเทคนิคที่พัฒนามาจากการพ่นแบบเปลวไฟซึ่งอาศัยแหล่งความร้อนจากการสันดาประหว่างแก๊สเชื้อเพลิงกับออกซิเจน สิ่งที่ต่างกันระหว่างการพ่นเคลือบทั้งสองแบบนี้ คือ การพ่นแบบเปลวไฟ (flame spraying) เกิดการเผาไหม้แบบภายนอกปืนหรือที่ปลายปืนในขณะที่การพ่นแบบ HVOF จะเกิดการเผาไหม้ภายในกระบอกปืนตรงส่วนที่เรียกว่าห้องเผาไหม้ (combustion chamber) การออกแบบที่สำคัญอีกจุดหนึ่งของ HVOF คือ มีส่วนของหัวพ่น (nozzle) ซึ่งมีลักษณะเป็นทรงกระบอกเล็กและยาวต่อจากห้องเผาไหม้ ดังรูป 6 หัวพ่นนี้มีผลต่อความเร็วของอนุภาคมากเนื่องจากเมื่อแก๊สเกิดการเผาไหม้ในห้องเผาไหม้ จะเกิดความร้อนและขยายตัวเคลื่อนที่ผ่านเข้าไปในหัวพ่นซึ่งมีขนาดเล็ก ทำให้เกิดความดันสูงในภาวะนี้จะทำให้แก๊สเคลื่อนที่ด้วยความเร็วสูงมากที่เรียกว่า เร็วกว่าเสียง (supersonic) สำหรับการพ่นแบบ HVOF ผงอาจถูกป้อนเข้าไปในห้องเผาไหม้ก่อนหรือเข้าไปที่หัวพ่นโดยตรงขึ้นกับการออกแบบ การที่หัวพ่นถูกออก แบบให้มีลักษณะยาว ผงจึงมีเวลาในการรับความร้อนนานขึ้นและเนื่องจากความดันที่สูงจึงทำให้อนุภาคมีความเร็วสูงถึง 800 เมตรต่อวินาที

แก๊สเชื้อเพลิงที่ใช้สำหรับ HVOF ได้แก่ โพรเพน (propane) โพรพิลีน (propylene) เมทิล–อะเซทิลีน–โพรพาไดอีน (MAPP) และไฮโดรเจน (hydrogen) นอกจากนี้ยังสามารถใช้เชื้อเพลิงเหลวได้ เช่น เคโรซีน (kerosene) หรือที่เรียกว่า น้ำมันก๊าด โดยใช้อากาศเป็นตัวออกซิไดส์ (oxidizer)

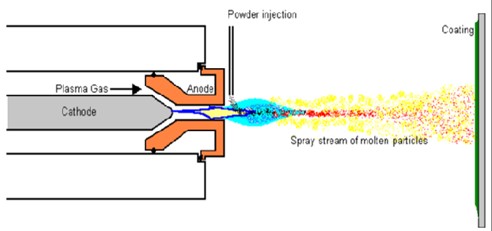

การพ่นเคลือบแบบพลาสมา (Plasma Spray)

รูปที่ 7 การพ่นเคลือบแบบพลาสมา (Plasma Spray) [https://www.gordonengland.co.uk/ps.htm]

การพ่นแบบพลาสมา (Plasma Spraying: PS) อาศัยความร้อนจากเปลวพลาสมาซึ่งสามารถให้อุณหภูมิสูงถึง 12,000 องศาเซลเซียส เหมาะสำหรับการพ่นวัสดุประเภทเซรามิก เนื่องจากเซรามิกส่วนใหญ่มีจุดหลอมเหลวสูงความร้อนที่ได้จากพลาสมาเกิดจากการปล่อยแก๊ส Ar (อาร์กอน) หรือ Ar ผสมกับแก๊สอื่น เช่น Ar+H2, Ar+He และ Ar+N2 ให้ไหลผ่านไปรอบๆ ขั้วคาโทด (ทังสเตน, W) และทะลุผ่านขั้วอาโนด (ทองแดง, Cu) โดยทั้งสองขั้วถูกหล่อเย็นด้วยน้ำ เมื่อการอาร์คไฟฟ้าเริ่มขึ้นที่ขั้วทั้งสอง โดยอาศัยการ discharge แบบความถี่สูงจากไฟกระแสตรง แก๊สจะเกิดการแตกตัว ซึ่งต่อมาจะมีความร้อนเกิดขึ้นทำให้แก๊สเกิดการขยายตัวกลายเป็นพลาสมาที่มีความดันและอุณหภูมิสูง เปลวพลาสมาที่เกิดขึ้นในปืนพ่นจะเคลื่อนที่ไปตามหัวพ่นด้วยความเร็วสูง ผงเคลือบที่ถูกป้อนเข้าไปในเปลวพลาสมาจะถูกหลอมและถูกเร่งไปตกกระทบบนซับสเตรตเกิดเป็นผิวเคลือบดังแผนภาพแสดงดังรูป 7

แก๊สอาร์กอน (Ar) เป็นแก๊สหลักในการผลิตพลาสมาเนื่องจากเป็นแก๊สที่เฉื่อยต่อปฏิกิริยาเคมีและ Ar ซึ่งเป็นแก๊สโมเลกุลเดี่ยว (monoatomic molecule) มีความเร็วแก๊สสูงกว่าแก๊สโมเลกุลคู่ทำให้ได้เปลวพลาสมาที่มีความเร็วสูงและพบว่าค่าความร้อนของเปลวจะสูงขึ้นเมื่อเติมแก๊สโมเลกุลคู่ (diatomic molecule) เช่น N2 หรือโดยเฉพาะ H2 เข้าไปผสมกับ Ar เนื่องจากแก๊สโมเลกุลคู่มีค่าการเหนี่ยวนำความร้อนสูงกว่า ดังนั้นในทางปฏิบัติจะพบว่าแก๊สที่ใช้ผลิตพลาสมาส่วนใหญ่จึงเป็นแก๊สผสมระหว่าง Ar กับ H2 หรือ N2 นอกจากนี้ในกรณีที่มีการใช้ Ar ผสมกับ He มีค่าการเหนี่ยวนำความร้อนสูงกว่า Ar สำหรับการออกแบบปืนพ่นแบบพลาสมานับว่ามีความซับซ้อนมากและมีผลสำคัญมากต่อความเร็วและความร้อนที่อนุภาคจะได้รับโดยเฉพาะอย่างยิ่งขนาดและรูปร่างของขั้วคาโทด และอาโนดจะต้องสัมพันธ์กับชนิดของแก๊สที่ใช้ผลิตพลาสมา นอกจากนี้ระยะพ่นนับเป็นปัจจัยหนึ่งที่สำคัญ เนื่องจากพลาสมามีอุณหภูมิและความเร็วสูง ดังนั้นระยะพ่นต้องมากพอที่จะไม่ทำให้ซับสเตรทมีอุณหภูมิสูงเกินไปจากการสัมผัสเปลวพลาสมาแต่ก็ต้องไม่ห่างมากจนอนุภาคเกิดการเย็นตัวและสูญเสียความเร็วมากก่อนตกกระทบ

การพ่นแบบพลาสมาส่วนใหญ่ที่ใช้เป็นการพ่นในบรรยากาศปกติหรือที่เรียกว่าการพ่นเคลือบพลาสมาบรรยากาศ (atmospheric plasma spraying: APS) ซึ่งในสภาวะการพ่นดังกล่าวอนุภาคที่หลอมจะทำปฏิกิริยากับออกซิเจนในบรรยากาศได้ง่ายเกิดเป็นสารประกอบออกไซด์ ซึ่งมีผลต่อโครงสร้างและสมบัติของผิวเคลือบ โดยในการแก้ปัญหาดังกล่าวจึงมีการพัฒนาให้ปืนพลาสมาบรรจุอยู่ในห้องสุญญากาศ ซึ่งโดยปกติหลังจากดูดอากาศออกจากห้องสุญญากาศจนเหลือความดันในช่วง 0.001–0.01 Pa แล้วจะมีการเติมแก๊สเฉื่อย (Ar) เข้าไปแทนที่ความดันต่ำ กลายเป็นระบบพ่น ที่เรียกว่าการพ่นแบบพลาสมาสุญญากาศ (vacuum plasma spray, VPS) (ซึ่งปกติจะมีออกซิเจนเหลืออยู่ไม่เกิน 30 ppm) หรือ เรียกอีกอย่างว่าการพ่นแบบพลาสมาความดันต่ำ (low pressure plasma spraying, LPPS)

ที่มา หนังสือ "เทคโนโลยีการพ่นเคลือบด้วยเปลวความร้อน" ผู้เขียน สิทธิชัย วิโรจนุปถัมภ์