การพ่นเคลือบด้วยเปลวความร้อน (Thermal Spray Coating)

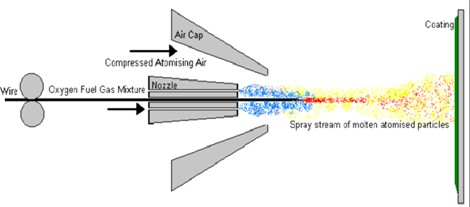

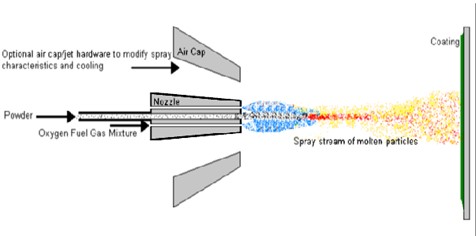

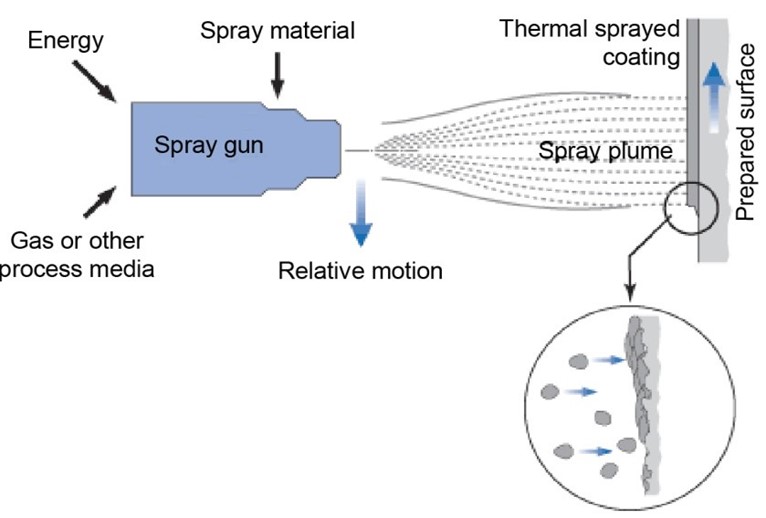

การพ่นเคลือบด้วยเปลวความร้อน (thermal spraying) เป็นเทคนิคหนึ่งที่ใช้ในการผลิตผิวเคลือบ (coating) โดยหลักการของการพ่นเคลือบด้วยความร้อน คือ การหลอมวัสดุเคลือบ (coating materials) ให้อยู่ในสภาพหลอมเหลวหรือกึ่งหลอมเหลวแล้วพ่นด้วยแรงดันแก๊สให้ไปตกกระทบบนผิวชิ้นงาน แสดงดังรูป 1 จากนั้นจึงเกิดการแข็งตัวอย่างรวดเร็วได้เป็นผิวเคลือบ โดยผิวเคลือบที่ได้จากการพ่นเคลือบด้วยความร้อนมีลักษณะเป็นแผ่นๆ ซ้อนทับกัน หรือที่เรียกว่า lamellar structure ซึ่งเกิดจากอนุภาคที่หลอมเหลวหรือกึ่งหลอม เกิดการแผ่ออกเมื่อตกกระทบที่ผิว การยึดเกาะกันระหว่างอนุภาคในผิวเคลือบส่วนใหญ่เกิดจากการเกาะเกี่ยวระหว่างกัน (interlocking) ของอนุภาคหลังการตกกระทบและเกิดการแข็งตัว ซึ่งจัดเป็นพันธะเชิงกล (mechanical bond)

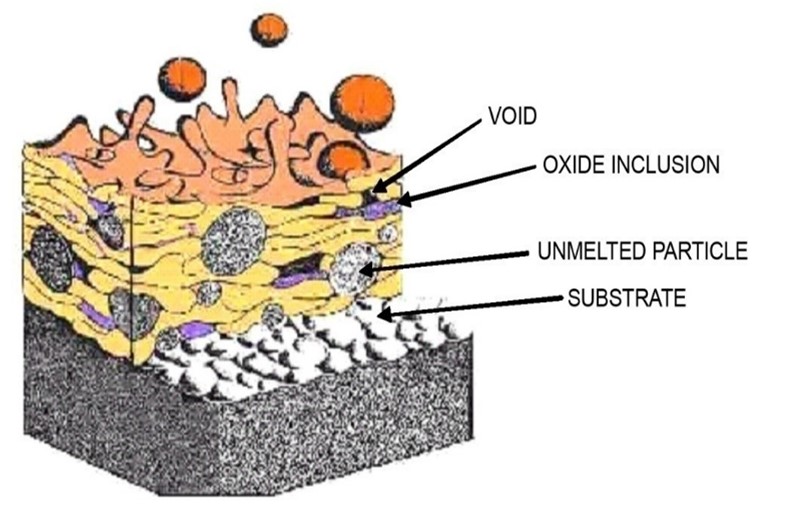

โดยโครงสร้างทางจุลภาคของผิวเคลือบทั่วไปจะประกอบด้วย (ดังรูป 2) ชั้นอนุภาคที่หลอมเหลวหรือกึ่งหลอม อนุภาคที่ไม่หลอม (unmelted particles) ชั้นออกไซด์ (oxide inclusions) และช่องว่าง (pores/voids) หรือเรียกว่า ความพรุน

|

|

|||

| รูป 1 ไดอะแกรมการสร้างผิวเคลือบ | รูป 2 โครงสร้างของผิวเคลือบที่เกิดจากการพ่นเคลือบ |

ข้อดีของการพ่นเคลือบด้วยความร้อน

- สามารถเลือกวัสดุเคลือบได้หลายชนิด โดยที่วัสดุนั้นสามารถหลอมได้โดยไม่เกิดกาสลายตัว (decompose) เมื่อได้รับความร้อน

- เทคนิคหรือปืนพ่นสามารถเลือกใช้ได้หลายชนิดตามสมบัติของผิวเคลือบที่ต้องการ

- ชิ้นงานที่ผ่านการพ่นเคลือบแล้วสามารถนำกลับมาพ่นซ้ำได้อีกเมื่อถูกใช้งานจนมีขนาดหรือสมบัติเปลี่ยนไป

ข้อจำกัดของการพ่นเคลือบด้วยความร้อน

- ชิ้นงานที่มีรูปร่างซับซ้อนไม่สามารถพ่นได้ทั่วถึงเนื่องจากหัวของปืนพ่นเข้าไปไม่ถึงบริเวณซอกมุมหรือจุดอับ

- เครื่องมือบางส่วนมีราคาแพงและมีต้นทุนของการพ่นค่อนข้างสูงทำให้ต้องพิจารณาถึงความคุ้มค่าในการใช้งาน